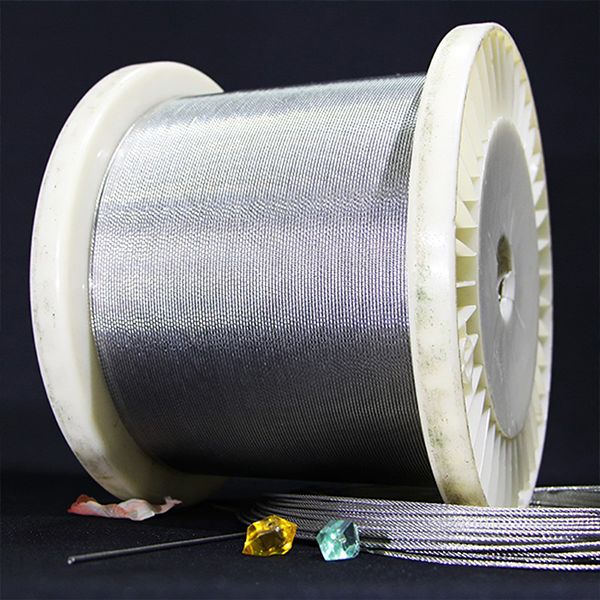

قضيب من الفولاذ المقاوم للصدأ، سلك معدني فائق الرقة

مقدمة عن الأسلاك الفولاذية

نوع الفولاذ: فولاذ

المعايير: AISI، ASTM، BS، DIN، GB، JIS

المنشأ: تيانجين، الصين

النوع: فولاذ

التطبيق: صناعي، تصنيع أدوات التثبيت، والصواميل والمسامير، إلخ.

سبيكة أم لا: غير سبيكة

غرض خاص: قطع الفولاذ بسهولة

الموديل: 200، 300، 400، سلسلة

اسم العلامة التجارية: تشونغاو

النوع: فولاذ مقاوم للصدأ

الشهادة: ISO

نسبة المحتوى (%): ≤ 3%، نسبة محتوى السيليكون (%): ≤ 2%

مقياس السلك: 0.015-6.0 مم

عينة: متوفرة

الطول: 500-2000 متر / بكرة

السطح: سطح لامع

الخصائص: مقاومة للحرارة

سحب الأسلاك الفولاذية المقاومة للصدأ: عملية تشكيل المعادن بالبلاستيك، حيث يُسحب قضيب سلكي أو سلك خام من فتحة قالب السحب تحت تأثير قوة السحب لإنتاج سلك فولاذي ذي مقطع عرضي صغير أو سلك معدني غير حديدي. ويمكن إنتاج أسلاك بأشكال وأحجام مختلفة من معادن وسبائك متنوعة عن طريق السحب. يتميز السلك المسحوب بأبعاد دقيقة، وسطح أملس، وسهولة في استخدام معدات وقوالب السحب، وسهولة في التصنيع.

عرض المنتج

خصائص العملية

تُعدّ حالة الإجهاد في عملية سحب الأسلاك حالة إجهاد رئيسية ثلاثية الأبعاد، تتكون من إجهاد ضغط ثنائي الاتجاه وإجهاد شد أحادي الاتجاه. وبالمقارنة مع حالة الإجهاد الرئيسية التي يكون فيها الإجهاد ضغطًا في جميع الاتجاهات الثلاثة، فإن السلك المعدني المسحوب يكون أكثر عرضة للوصول إلى حالة التشوه اللدن. وتكون حالة التشوه في عملية السحب حالة تشوه رئيسية ثلاثية الاتجاهات، تتكون من تشوه ضغط ثنائي الاتجاه وتشوه شد أحادي الاتجاه. هذه الحالة غير مناسبة لللدونة في المواد المعدنية، كما أنها تُسهّل ظهور عيوب سطحية. ويُحدّد عامل الأمان مقدار التشوه في كل تمريرة من عملية سحب الأسلاك، وكلما قلّ مقدار التشوه، زاد عدد مرات السحب. لذلك، غالبًا ما تُستخدم تمريرات متعددة من السحب المستمر عالي السرعة في إنتاج الأسلاك.

نطاق قطر السلك

| قطر السلك (مم) | تفاوت شو (مم) | قطر الانحراف الأقصى (مم) |

| 0.020-0.049 | +0.002 -0.001 | 0.001 |

| 0.050-0.074 | ±0.002 | 0.002 |

| 0.075-0.089 | ±0.002 | 0.002 |

| 0.090-0.109 | +0.003 -0.002 | 0.002 |

| 0.110-0.169 | ±0.003 | 0.003 |

| 0.170-0.184 | ±0.004 | 0.004 |

| 0.185-0.199 | ±0.004 | 0.004 |

| 0.-0.299 | ±0.005 | 0.005 |

| 0.300-0.310 | ±0.006 | 0.006 |

| 0.320-0.499 | ±0.006 | 0.006 |

| 0.500-0.599 | ±0.006 | 0.006 |

| 0.600-0.799 | ±0.008 | 0.008 |

| 0.800-0.999 | ±0.008 | 0.008 |

| 1.00-1.20 | ±0.009 | 0.009 |

| 1.20-1.40 | ±0.009 | 0.009 |

| 1.40-1.60 | ±0.010 | 0.010 |

| 1.60-1.80 | ±0.010 | 0.010 |

| 1.80-2.00 | ±0.010 | 0.010 |

| 2.00-2.50 | ±0.012 | 0.012 |

| 2.50-3.00 | ±0.015 | 0.015 |

| 3.00-4.00 | ±0.020 | 0.020 |

| 4.00-5.00 | ±0.020 | 0.020 |

فئات المنتجات

بشكل عام، يتم تقسيمها إلى سلسلة 2، وسلسلة 3، وسلسلة 4، وسلسلة 5، وسلسلة 6 من الفولاذ المقاوم للصدأ وفقًا للفولاذ الأوستنيتي، والفولاذ الفريتي، والفولاذ المقاوم للصدأ ثنائي الاتجاه، والفولاذ المقاوم للصدأ المارتنسيتي.

يُعدّ الفولاذ المقاوم للصدأ 316 و317 (انظر أدناه لخصائص الفولاذ المقاوم للصدأ 317) من أنواع الفولاذ المقاوم للصدأ المحتوية على الموليبدينوم. يحتوي الفولاذ المقاوم للصدأ 317 على نسبة أعلى قليلاً من الموليبدينوم مقارنةً بالفولاذ المقاوم للصدأ 316. وبفضل وجود الموليبدينوم، يتميز هذا الفولاذ بأداء أفضل من الفولاذ المقاوم للصدأ 310 و304. يُستخدم الفولاذ المقاوم للصدأ 316 على نطاق واسع في درجات الحرارة العالية، عندما يكون تركيز حمض الكبريتيك أقل من 15% وأعلى من 85%. كما يتميز بمقاومة جيدة للتآكل الناتج عن الكلوريدات، لذا يُستخدم عادةً في البيئات البحرية. يحتوي الفولاذ المقاوم للصدأ 316L على نسبة كربون قصوى تبلغ 0.03، مما يجعله مناسبًا للاستخدام في التطبيقات التي لا يُمكن فيها إجراء عملية التلدين بعد اللحام، والتي تتطلب أقصى مقاومة للتآكل.